Bir yığın kum nasıl gelişmiş bir çipe veya işlemciye dönüştürülür? İşlemcilerin temel yapısı silisyum metalidir (İngilizcesi "silicon" ancak sanıldığının aksine Türkçesi "silikon" değildir). Çipi üretmek için üzerine transistörlerin yerleştirildiği bu silisyum yarı iletken bir metaldir çünkü elektriği ne tam iletir ne de yalıtır. Kum silisyum dioksittir yani bolca silisyum içerir. Çip üretiminde tüm süreç dünyada bolca bulunan silisyum açısından zengin kumun eritilmesi ve kalıplanmasıyla başlıyor. Kalıp ardından dilimleniyor ve wafer denilen yonga plakaları haline getiriliyor. Tüm çipler bu silisyum plaka üzerinde üretilir ve şimdi detaylarına değineceğiz.

Kumdaki silisyumu çip üretimi için rafine etme süreci son derece yüksek enerji gerektirir. 1 Kg silisyum başına 12 kWh enerji harcanır ki ve bir evin günlük enerjisinin üçte biridir.

Kumdan silisyum elde etmek

Çip üretiminde kullanılacak 1 kg silisyum elde etmek için yaklaşık 2,5 kg kum harcanır. Dünya kabuğunun %28'i silisyumdan (Si) oluşuyor ve oksijenden sonraki en bol elementtir. Tabii her kum aynı oranda silisyum içermez: Çöldeki kuvars kumu %50 silisyumken tropikal sahil kumu kalsiyum karbonattır yani silisyumu yoktur.

İşlemde kum veya silisyum dioksit (SiO2) önce kimyasal işlemle metalürjik sınıf (MG) silisyuma indirgenir: Kumun 1300-2000°C sıcaklıktaki ark fırınında karbon ile indirgendiği bir eritme işlemidir. Ancak bu silisyum hala yeterince saf değildir. Yarı iletken çiplerde kullanılacak silisyumun 6N saflık düzeyinde (99,99995%) olması gerekir.

Bu yüzden kum yüksek ısıda susuz hidrojen klorür (AHCl) ile ısıtılarak gaz formunda triklorosilan'a (TCS) dönüştürülür ve sonra soğutularak daha da saf olan sıvı TCS elde edilir. Kimyasal buhar biriktirme yöntemiyle TCS bu kez yine ultra saf olan katı formda polikristalin silisyuma dönüştürülür. Silisyum bu aşamada o kadar saftır ki 1 milyar silisyum atomu arasında 1 farklı atoma rastlanabilir. Dünyada çok az yer çip üretim tesisleri kadar tozsuz ve temizdir. Silisyum şimdi yarı iletken ve çip üretiminde kullanıma hazır.

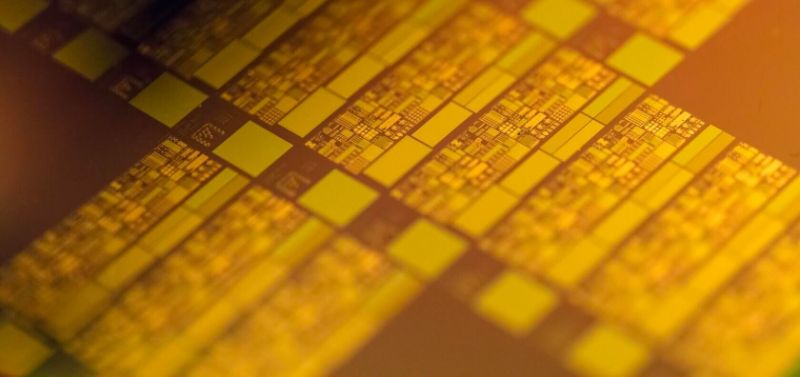

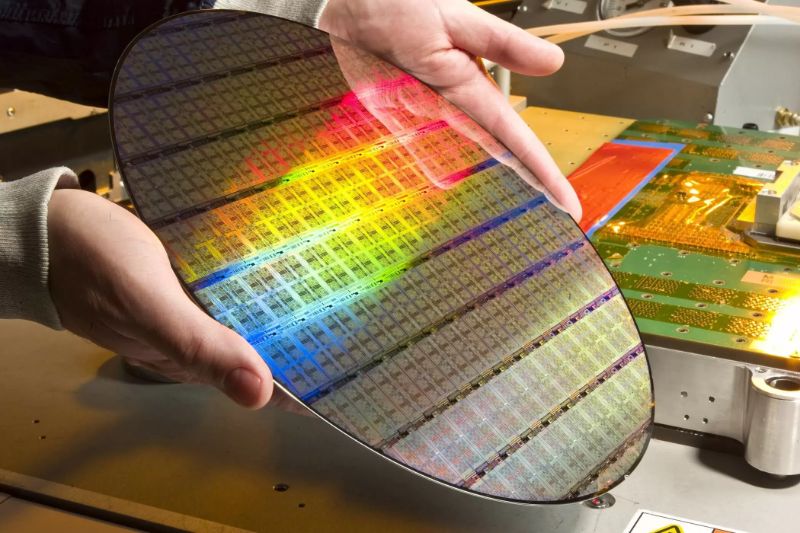

Çip yapabilmek için tek kristalli silisyuma ihtiyaç vardır: Çubuk biçimine getirilmiş katı silisyum parçalara ayrılır ve kuvars potada en az 1415°C'de eritilir. Czochralski yöntemiyle eriyik silisyumdaki tek kristalli silisyumlar büyütülür. 15 cm'den büyük 150 kg'dan ağır bu silindir kristaller şimdi ince wafer'lar halinde dilimlenir ve birkaç taşlama ve parlatma işleminden sonra ince (yaklaşık 600-700 mikron kalınlıkta) silisyum wafer'lar elde edilir (saç teli 100 mikrondur). Bu silisyum wafer'lar çip üretiminin başlangıç malzemesidir.

Transistörleri yerleştirmek

İşlemciler ve diğer tüm dijital mantık cihazları transistörlerden oluşur. Bir transistör temelde bir anahtardır ve voltaj uygulayarak veya çıkararak açılıp kapatılır. İşlemcide iki ana transistör türü bulunuyor: Kapı açıkken akım geçiren nMOS ve kapı kapalıyken akım geçiren pMOS.

Bir silisyum tabakasını transistör ekleyerek kullanışlı bir devreye dönüştürmek için imalat mühendisleri doping adı verilen ve "katkılama" diyebileceğimiz bir işlemi kullanırlar. Bu işlemde dikkatlice seçilmiş safsızlıklar (empüriteler) baz silisyum substrata eklenerek iletkenliği değiştirilir. Buradaki amaç, elektronların davranış şeklini değiştirerek onları kontrol edebilmektir. Tıpkı iki tür transistör olduğu gibi, onlara karşılık gelen iki ana doping türü var.

Arsenik, antimon veya fosfor gibi elektron verici elementler hassas miktarda eklenirse silisyumda n tipi denilen bir bölge oluşur. Bu alan artık fazla elektron içerdiğinden negatif yüklü hale gelmiştir. nMOS transistöründeki "n" adı buradan geliyor. Ardından silisyuma bor, indiyum veya galyum gibi elektron alıcı elementler eklemek pozitif yüklü p tipi bir bölge oluşturur. Bu p-tipi ise pMOS'taki "p"nin geldiği yerdir. Bu safsızlıkları silisyuma eklemeye yarayan özel işlemlere İyon İmplantasyonu ve Difüzyon deniliyor.

Artık silisyumun elektriksel iletkenliği kontrol edilebildiğine göre çip üretiminde sıra transistörleri yerleştirmeye gelir. Entegre devrelerde kullanılan transistörlere MOSFET (Metal Oksit Yarı İletken Alan Etkili Transistör) deniliyor ve bunların dört bağlantısı vardır. P ve n bölgeleri, çipten geçecek olan akımın nerede başlayıp nerede son bulacağını belirler. Bu noktalara kaynak ve drenaj deniyor.

Intel ve TSMC gibi üreticiler fotolitografi adı verilen işlemi kullanarak silisyumdaki farklı p ve n bölgelerinin tam olarak nerede olacağını belirliyor. Son derece karmaşık olan çok adımlı bir süreçtir ve şirketler, daha küçük, hızlı ve enerji verimli transistörler üretmek için milyarlar harcayarak fotolitografiyi geliştirmeye çalışır. Fotolitografiyi çok hassas bir yazıcı gibi düşünebilirsiniz ve her bölgenin desenlerini silisyuma çizmeye yarar.

Her şey bir silisyum plaka ile başlıyor

Transistörleri çip haline getirme süreci saf silisyum plaka ile başlar. Wafer denilen bu silisyum levha fırında ısıtılır ve üstünde ince bir silisyum dioksit tabakası oluşur. Ardından silisyum dioksitin üzerine ışığa dirençli fotoresist polimer uygulanır. Fotoresistin üzerine belirli frekanslarda ışık tutmak, doping yapılacak alandaki ışık direncini zayıflatır. Bu litografi adımı, yazıcının sayfanın belirli bir yerine mürekkep uygulaması gibidir.

Şimdi, fotoresist etkinin zayıfladığı alandaki silisyum dioksiti çözmek için tüm levha hidroflorik asite tutulur. Artık ışık direnci kalkmıştır ve geride sadece alttaki oksit tabakası kalır. Doping iyonları şimdi plaka üzerine uygulanabilir ve yalnızca oksitin kaldırıldığı boşluklara yerleşirler.

Bu maskeleme, imgeleme ve doping işlemi yarı iletken üzerinde düzinelerce kez tekrarlanır. Taban silisyum hazır olduktan sonra üste metal bağlantılar yerleştirilir ve transistörler birbirine bağlanmaya hazır hale gelir.

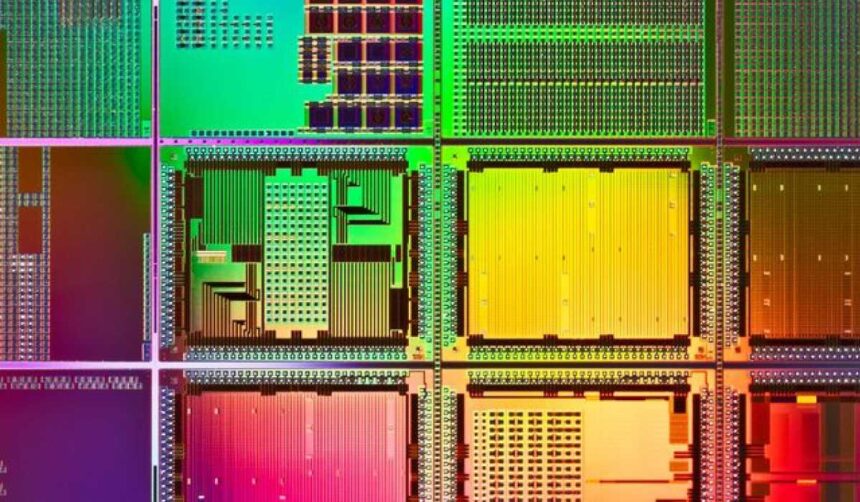

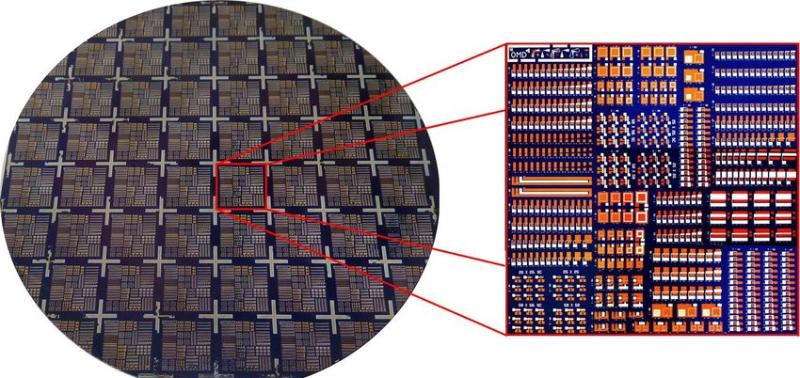

Çipleri dilimleme zamanı

Çip üreticileri elbette bu transistörleri birer birer yerleştirmiyor. Yeni bir çip tasarlandığında, üretim sürecindeki her adımın bir maskesi üretilir. Bu maskelerde çip üzerindeki milyarlarca transistörün konumu vardır. Birden çok çip birlikte gruplanır ve tek bir büyük kalıp halinde aynı anda üretilir.

Bir wafer üretildikten sonra dilimlenir. Çipin boyutuna bağlı olarak her wafer'a yüzlerce çip sığdırılabiliyor. Ancak üretilecek yonga (çip) ne kadar güçlüyse kalıp o kadar büyük olur ve üretici bir wafer'dan o kadar az sayıda çip alır.

Neden hala yüzlerce çekirdekli son derece güçlü devasa çipler üretilmediğini merak ediyor olabilirsiniz. Bunun önemli bir nedeni var: Üretim sürecindeki kusurlar. Modern çiplerde milyarlarca transistör bulunuyor ve tek birinin bir parçası kırılırsa tüm çip işe yaramaz hale geliyor. İşlemcilerin boyutu arttıkça çipin hatalı olma olasılığı artar.

Çip şirketleri, fabrikasyon süreçlerinin ne kadar verimli olduğunu sır gibi saklıyor. Ancak %70 ila %90 arasında tahminler mevcut. Üretimden sonra bazı parçaların çalışmayacağını bilen şirketler çiplerini ekstra işlevsellikle donatmak için ekstra mühendislik çabası gösterirler. Örneğin Intel, 8 çekirdekli bir çip tasarlayabilir ve bunu 6 çekirdekli olarak satabilir çünkü bir veya iki çekirdeği üretimde hasar görmüştür ve onları devre dışı bırakır. Sıra dışı düzeyde düşük kusura sahip çipler ise genellikle binning denilen bir işlemle daha yüksek fiyata satılmak üzere seçiliyor.

Çiplerde nanometre boyutu ne anlama geliyor?

Çip üretimi ile ilgili en büyük pazarlama terimlerinden biri özellikle nanometre (nm) yani boyuttur. Örneğin Intel, 10nm çipler üretirken, AMD bazı GPU'larında 7nm sürecini kullanır ve TSMC dökümhanesi 5nm'lik çipler tasarlar. Peki tüm bu sayılar ne demek? Nm, bir transistörün drenajı ve kaynağı arasındaki minimum genişliği temsil ediyor. Teknoloji ilerledikçe minimum transistör boyutu küçülüyor ve tek bir çipe daha fazlasını sığdırmak mümkün oluyor. Transistörler küçüldükçe daha hızlı çalışmaktadır (daha hızlı açılıp kapanıyor).

Konu nanometre değeri olduğunda bazı şirketler bu boyutu standart genişlikten farklı noktalara dayandırabiliyor. Bu yüzden farklı şirketlerin farklı boyutlardaki üretim süreçleri aslında aynı boyutta transistörle sonuçlanabilir. Öte yandan, belirli bir işlem sürecindeki tüm transistörler de aynı boyutta olmaz. Tasarımcılar, belirli avantajlar için bazı transistörleri daha büyük yapmayı seçebiliyor. Belirli tasarım süreçlerinde daha küçük transistörler daha hızlı olacaktır çünkü kapıya akım vermek ve akımı boşaltmak daha az zaman alır. Bununla birlikte, küçük transistörler daha az sayıda çıkışı destekler. Eğer bir mantık devresinde çok fazla güç gerektiren bir şey çalıştırılacaksa, örneğin çıkış pini gibi, transistörün çok daha büyük yapılması gerekir. Bu çıkış transistörleri, dahili mantık transistöründen daha büyük olabilir.

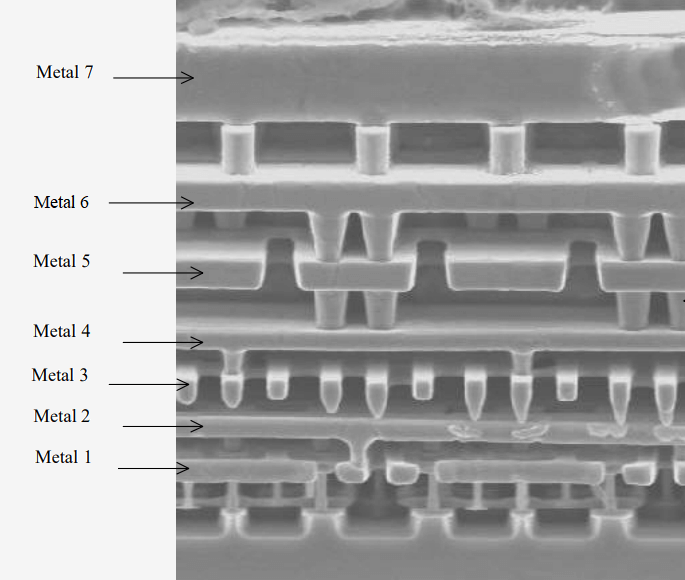

Transistörler çip üretiminin sadece yarısı

Transistörleri tasarlamak ve inşa etmek çipi üretmenin yalnızca yarısıdır. Sırada her şeyi şemaya uygun şekilde birbirine bağlamak için metal teller kullanmak var. Bu bağlantılar, transistörün üzerine yerleştirilen metal katmanlar ile oluşturulur. Rampaları ve içe içe geçen yolları olan çok seviyeli bir otoyol kavşağı hayal edin. Çipin içindeki şey tam olarak budur. Farklı nm'deki üretim süreçlerinde, transistörlerin üzerinde farklı sayıda metal ara bağlantı katmanı bulunuyor. Transistörler küçüldükçe tüm sinyali yönlendirecek (rotalayacak) daha fazla metal katmana ihtiyaç duyulur. TMSC'nin 5nm işlem süreci 15 metal katman gerektirir. 15 seviyeli dikey bir otoyol kavşağı düşünün ve çipin içindeki akım yönlendirme tasarımının ne kadar karmaşık olduğunu düşünün.

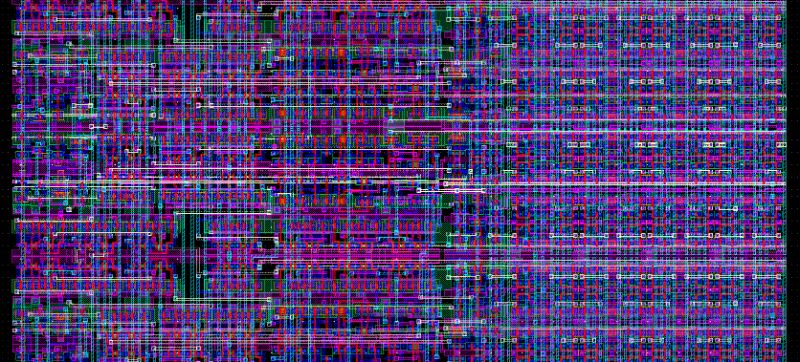

Aşağıdaki mikroskop görüntüsü, yedi metal katmandan oluşan bir kafesi gösteriyor. Her katman düzdür ve yukarı çıktıkça katmanlar büyür ve direnci azaltmaya yardımcı olur. Her katmanın arasında, daha üstteki katmana geçmek için kullanılan ve yol denilen küçük metal silindirler var. İstenmeyen dirençleri azaltmak için her katman alttakinden farklı yönde yerleştirilir. Tekil sayılı metal katmanlar yatay, çift sayılı olanlar dikey bağlantı yapmak için kullanılıyor.

Tahmin edebileceğiniz gibi, tüm bu sinyalleri ve metal katmanları çok hızlı bir şekilde yönetmek inanılmaz derecede zorlaşıyor. Bu sorunu çözmeye yardımcı olmak için, transistörleri otomatik olarak yerleştiren ve yönlendiren bilgisayar programları kullanılıyor. Tasarımın ne kadar gelişmiş olduğuna bağlı olarak, programlar C bilgisayar kodundaki fonksiyonları her telin ve transistörün fiziksel konumuna dönüştürebiliyor. Çip üreticileri tasarımın çoğunu bilgisayarın otomatik oluşturmasına izin verir ve ardından belirli kritik bölümleri elle optimize eder.

Bir çip nasıl tasarlanıyor?

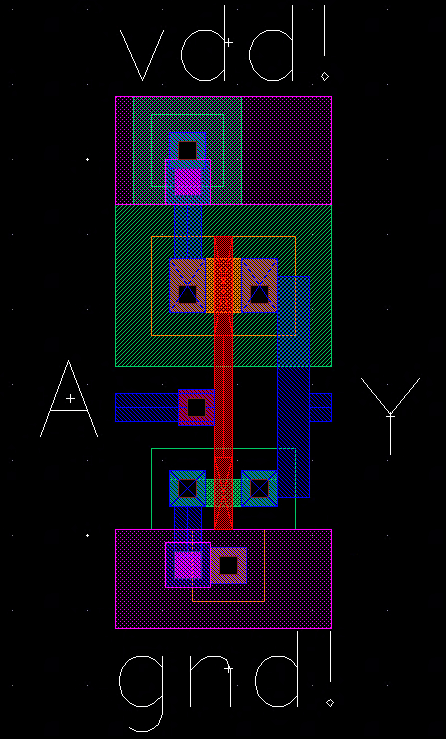

Şirketler yeni bir çip oluşturmak istediğinde tasarıma imalat şirketinin sağladığı standart hücrelerle başlıyor. Örneğin, Intel veya TSMC, tasarımcılara mantık kapısı veya bellek hücresi gibi temel parçaları sağlar. Tasarımcılar daha sonra bu standart hücreleri inşa etmek istedikleri çipe göre yerleştirir. Ardından çipin transistör ve metal katman düzenini, ham silisyumu işleyen ve çipe dönüştüren dökümhaneye gönderir. Bu düzenler yukarıda bahsedilen imalat sürecinde kullanılan maskelere dönüştürülür. Aşağıda çip tasarlama sürecinin son derece basit bir örnek için nasıl göründüğü var:

Önce standart bir hücre olan invertörün düzenini görüyoruz. Üstteki kesik yeşil dikdörtgen pMOS transistörü ve alttaki şeffaf yeşil dikdörtgen nMOS transistörüdür. Dikey kırmızı tel polisilisyum kapıdır, mavi alanlar metal 1 ve mor alanlar metal 2'dir. A girişi soldan gelir ve sağda Y çıkışından çıkar. Güç ve toprak bağlantıları üst ve alt tarafta metal 2 üzerinde yapılır.

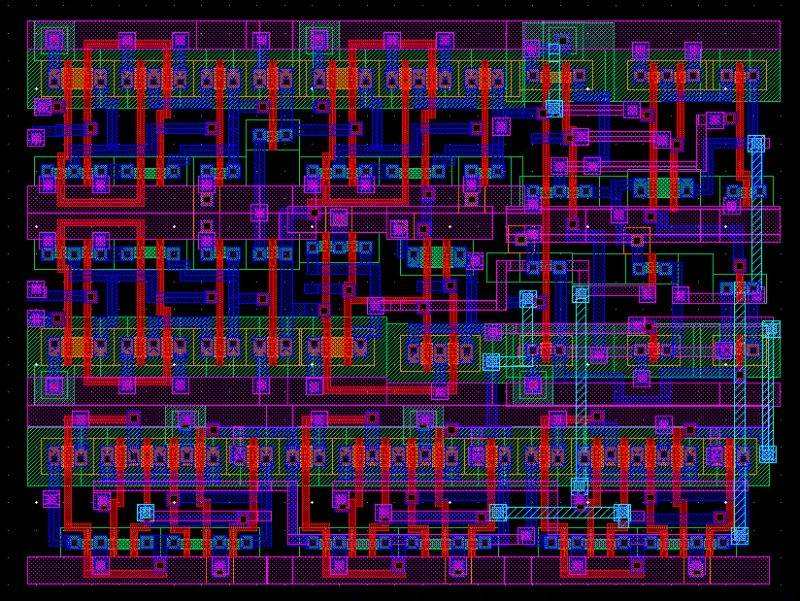

Birkaç kapı birleştirilirse ortaya 1 bitlik temel aritmetik birimi çıkar. Bu tasarımda iki adet 1 bitlik giriş ile ekleme, çıkarma ve mantık işlemleri yapılabilir. Dikey olarak giden eğik mavi teller metal 3 katmanıdır. Tellerin uçlarındaki biraz daha büyük kareler ise iki katmanı birbirine bağlayan yollardır.

Birçok hücreyi ve yaklaşık 2.000 transistörü bir araya getirmek ortaya dört metal katman üzerinde bulunan ve 8 bayt RAM içeren temel bir 4 bit işlemci çıkarır. Bunun ne kadar karmaşık olduğunu düşünürsek, megabayt seviyesinde önbellek, çoklu çekirdek ve 20'den fazla işlem hattı aşamasına sahip 64 bitlik bir CPU tasarlamanın zorluğunu hayal edebilirsiniz. Günümüzün yüksek performanslı CPU'larının 5-10 milyardan fazla transistöre ve metal katmanlara sahip olduğu düşünüldüğünde "milyonlarca" kat daha karmaşık olduklarını söylemek mümkün.

CPU'ların neden pahalı teknolojiler olduğunu veya AMD ile Intel'in yeni bir ürün ailesi hazırlamasının neden bu kadar uzun sürdüğünü şimdi takdir ediyor olmalısınız. Yeni bir çipin çizim tahtasından piyasaya ulaşması genellikle 3 ila 5 yıl sürüyor. Yani günümüzün güçlü yongaları aslında birkaç yıllık eski teknolojiyle yapılmaktadır. Bir çipin nasıl tasarlandığı ve üretildiği hikayesi işte böyleydi.